高压橡胶软管总成广泛应用于矿山、冶金、化工等机械设备中,尤其是井下综采设备和工程机械使用更为普遍。接头与软管连接形式有两种:扣压式和可拆式。扣压式软管接头结构简单、使用可靠、外形尺寸小、加工方便,采用专用工具装配。目前,高压软管的连接多数采用金属快速接头,其结构为金属内芯与外箍将软管扣压成。

扣压式软管接头压缩量的大小,直接影响着接头连接性能。压缩量的含义是橡胶层线变形的百分数,压缩量的标准是建立在大量实验基础的。传统的压缩量控制方式为位移控制方式,其压缩量精度与芯涨量、软管内径、套筒内径、软管钢丝层外径等制造精度有关,需要变动相应扣压后的D值。而实际生产中不便去检测这些参数。因此存在精度难于控制的问题。高压橡胶软管在使用过程中,除软管本身的质量外,管接头的质量直接影响机械设备的工作性能和安全生产,而扣压量是否合理直接关系到管接头的质量。因此,准确控制扣压量,是提高压橡胶软管接头质量的关键,高压橡胶软管和金属快速接头的材质性能和尺寸也是影响扣压质量的重要因素。

1.主要实验设备及检测仪器

KJ-8C型扣压机;XK-250\180型开炼机;GLGS1.7×4000型硫化罐;XJ-115型橡胶热喂料挤出机;YYJ-250型平板硫化机;JDL-2500N型数显拉力试验机;LX-A型邵尔氏硬度计;MDR-2000无转子硫化仪。

2.实验过程

0.1 原理高压软管总成质量好坏的关键,在于高压软管扣压量的合理设计,而高压软管接头,至关重要,其一是起连接作用,其二是密封作用,其三是抗拔脱作用。

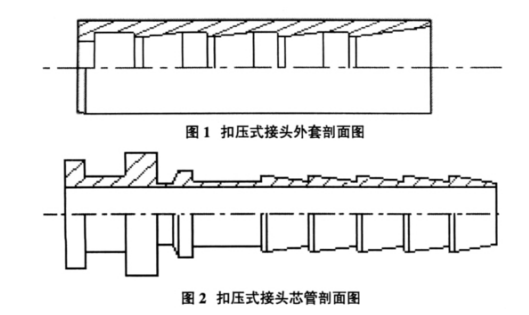

我们采用扣压式高压软管接头,它由芯管、外套和连接件组成,首先我们从合理设计扣压式接头入手,扣压式接头设计的重点在于芯管和外套的设计,通常软管接头多数采用优质碳素结构钢[EB669-65],芯管采用45#钢,外套采用20#钢,这些钢号有较好的延伸性能,能适应接头扣压的要求。接头扣压过程中的工作原理为:外套、外表面为光滑圆柱体,内表面为一定数量的锯齿形沟槽。外槽被扣压后,锯齿直接和软管的钢丝层接触,这时由于扣压时产生的径向压缩力作用,使软管的壁后在外套和芯管之间被压缩,则钢丝层和内胶层被挤压成波浪形,进入外套的锯齿形沟槽,从而使软管接头获得较大的抗拔脱力,锯齿数量和沟槽深度与所用软管的规格、结构、骨架层数、软管壁厚、内胶层的物理机械性能等有密切关系。为了装配时的操作方便外套内经应略大于软管骨架层的外径,一般约大1.0~1.5mm。芯管表面有锯齿状的沟槽,一般芯管表面光洁度应达到▽5以上,以防损伤软管的内胶层和消除芯管表面的应力集中点,提高芯管疲劳寿命,通常芯管外径稍大于软管内径,可在0.5~1.0mm选取,便于接头装配芯管插入软管部分的长度(包括引入段和密封段),根据软管规格、结构、工作压力和内胶层性能确定,一般密封长度为软管内径的1.5~4倍,芯管插入软管部分的长度还与外套长度相配合,原则上不应小于外套长度,一般使芯管插入段的总长度比外套长5mm左右,依据多年来积累的实际经验,我们高强度大管径的软管,把芯管插入段的总长度和外套分别加长了3个mm,从而减轻软管扣压时因橡胶冷流现象造成的变形和鼓包。外套、接头部分剖面图如图1、2。

接头扣压是高压软管总成生产的关键工序,也是直接决定扣压后软管总成质量好坏的决定性因素,我们采用径向扣压,通过扣压模具内径尺寸的收缩对接头外套施加垂直与软管轴线方向的挤压力,使外套直径缩小,并与芯管配合夹紧软管,那么扣压量的大小直接影响软管和接头之间的密封性能、抗拔脱强度和使用寿命。计算软管扣压量的经验公式为:

ε=d0-d1-DX+D0-D1+D2×100%

d0-d1-δ

其中ε为软管壁厚压缩百分率,%(取决于内胶层物理机械性能);d0为软管骨架层外径,mm;d1为软管内径,mm;DX为外套扣压后的外径,mm;D1为外套扣压前的外径,mm;D2为芯管的外径,mm;δ为软管骨架层厚度(包括钢丝交叉、重叠的实际厚度),δ=钢丝直径×管壁内钢丝实际层数×2,mm。

一般地,软管内胶硬度高,扣压量应提高,扣压量降低以后,不

能保证软管接头的密封性能和抗拔脱强度。综合以上诸多因素,我们决定从以下几个方面入手,来提高高压软管总成扣压质量。

0.2 内胶配方的改进(适当增加扣压量)众所周知,白炭黑是橡胶工业中的一种重要补强填料,将白炭黑混入胶料后,可使胶料具有高粘着性、良好的强度和长的使用寿命,但是填加量太多,固然胶料硬度会显著提高,而胶料则会失去应有的弹性形变,对高压橡胶软管总成的扣压操作带来不便,为了使内胶性能达到最佳状态,即:硬度较高、弹性适宜,我们做了大量实验。

基本配方:NBR:80 PVCR:20 N330:40 N660:50 ZnO:5硬脂

酸:1.5陶土:30固马隆:8凡士林:6石蜡:0.5二丁脂:13防老剂:1白炭黑,变量(0、5、10、15、20)。

在151℃温度,20min测试半成品硫化性能如表1。

由表1数据不难看出,白炭黑用量为15份时,内胶综合性能能达到最佳状态,即内胶硬度(84)完全达到高压橡胶软管总成扣压对内胶硬度方面的要求,而此时胶料的拉伸强度为12.1MPa,扯断伸长率为245%,只有具有较高的拉伸强度,保证在形变过程中不破坏,才能有较高的伸长率。一般随定伸应力和硬度增大,则扯断伸长率下降;回弹性大,永久变形小的,扯断伸长率大,实验发现白炭黑用量为15份时,该胶料拉伸强度、扯断伸长率相对较高,回弹性也达到扣压时所要求的最佳状态。

表1 NBR/PVCR/炭黑在151℃×20′的力学性能

性能 | NBR/PVCR/白炭黑,用量(份) | ||||

80/20/0 | 80/20/5 | 80/20/10 | 80/20/15 | 80/20/20 | |

拉伸强度,MPa | 13.0 | 12.9 | 12.6 | 12.1 | 10.1 |

扯断伸长率,% | 260 | 255 | 250 | 245 | 220 |

扯断永久变形,% | 21.0 | 23.4 | 25.0 | 27.5 | 29.0 |

硬度(邵尔A),度 | 70 | 75 | 80 | 84 | 89 |

硫化仪 | t10=05.10min.sec | t10=05.30min.sec | t10=05.28min.sec | t10=05.48min.sec | t10=05.36min.sec |

0.3 软管接头装配精度的精确控制软管装配前,对金属接头及软管的质量必须严加控制,软管的整体性能不好、层间差大、密着力不好、內胶壁厚不均等,都是直接影响扣压质量的重要因素,软管接头装配前必须先磨掉一定长度的外胶层,磨胶的长度、坡度、骨架层要依据准确的壁厚进行适量的扣压,因为软管的规格尺寸(包括内径、外径、骨架层外径)在标准范围内的波动是客观存在的,但波动会直接影响扣压后的密封性能。扣压量不足会造成渗油和接头拔脱,扣压量过大会出现內胶裂口和鼓包等质量问题。

在进行接头外套和芯杆装配时,为方便操作,通常在芯杆表面涂一层润滑剂,其实润滑剂使软管的密封性能降低,通过解剖观察和脉冲性能比较,不涂润滑剂的软管组合件,没有鼓包和裂口现象,临界密封应力和脉冲寿命好于涂润滑剂的,这显然是由于润滑剂减小了內胶与金属接头之间的摩擦,提高了橡胶流动性,增加了內胶向非扣压区域传递,使密封应力下降。因此,为了减少內胶流动,减少接头尾部扣压区域內胶的明显减薄、裂口、堆胶和鼓包,将芯杆的外径尺寸均缩小0.5mm,使芯杆不涂润滑剂也很容易装配,为了减少扣压时內胶沿轴线方向流动过大,降低密封应力,装外套时软管端部插入外套内距根部的空位不能超过2mm~3mm,否则內胶向空位流动会降低密封应力。

要使高压软管总成扣压得到提高,另一个关键的地方是,对生产的高压橡胶软管骨架层直径的精确控制,这就要求从一开始挤出内管的时候,严格工艺要求,一般国际要求公差控制在±0.8mm,而我们通过多年来的实际经验,要求把公差控制在±0.2mm之内,从而从源头上对骨架层直径进行了有效的控制,即控制好了式(1)中d0,d1的精度,进而根据高压软管以及经验公式(1),算出理论扣压量,来指导我们的实际生产。

例如:ф10-2高压软管总成扣压量,理论值算法如下:

内径10mm两层0.3mm钢丝编织软管需要装配扣压式接头,已知外套直径D0=26mm,D1=19mm,D2=11mm,软管的实际内径d1=10.2mm,骨架层实际外径d0=17.4mm,确定压缩率ε=45%,则外套扣压后的外径DX的值是多少?

已知D0=26mm,D1=19mm,D2=11mm,d0=17.4mm,d1=10.2mm,δ=0.3×4×2=2.4mm,ε=45%

将已知值代入式(1)中得:

45%=17.4-10.2-DX+26-19+11×100%

17.4-10.2-2.4

则DX=23.04mm

即外套扣压后的外径应为23.04mm

所以ф10-2的理论扣压量为:D0-DX=26-23.04=2.96(mm)

我们在实际生产中,由于考虑到接头装配时內胶与接头之间的摩擦力,则扣压量要比理论计算值稍微大一点。

上一篇:高压软管的正确使用及修复

下一篇:软管损坏的症状和原因