(接上篇)

2.3主要工艺设备的改进动态

胶管视橡胶管与树脂管的不同以及芯棒的种类与有无,而采用各种不同类型的生产工艺设备。日前,50mm 口径以下的无芯和软芯法胶管,从压出到成型、硫化,均已实现了自动化、连续化。对折叠式薄壁软管,最大宽度可达200mm。

2.3.1压出工艺

压出工艺现已普遍使用销钉式冷喂料压出机,并且实现了机上带有活动硬芯棒、可有效控制胶管内胶尺寸形状以及编织紧密度而又无需脱棒的压出编织联动装置。胶层的最薄厚度已达(0.2〜0.5mm)±0.02mm的水平。

2.3.2成型工艺

胶管成型方面,用缠绕机代替编织机成为发展的一大趋势。同时,追求前后工序,包括前工序压出内胶层编织、后工序压出外胶层包胶以及硫化工艺的一体化,并且能在线上自动定长切割,实现接头机压等.近年来,还出现了内胶压出、补强层编织和外胶压出三工序合而为一的工艺,主要有:

(1) 补强层改用短纤维,在将短纤维混入橡胶后压出之时,通过采用一种特殊设计的口型板,使短纤维能沿周向方向排列,称之为孟山都(Monsanto)法短纤维压出成型.

(2) 补强层使用帆布.在压出机头内,将织物包在内胶层上,同时被覆以外胶层,称为席舍尔(Schisser)法连续压出成型.

(3) 补强层仍用纤维或钢丝.内胶层压出、补强层编织和外胶层压出在一个设备上同时完成,叫做一机化压出成型-

2.3.3硫化工艺

主要是从间断硫化向连续硫化的方向发展,现今,世界各地出现了多种适用于生产制造胶管的连续硫化设备,并且仍在不断改进发展之中.

(1) 沸腾床(流态床)硫化法:胶管内径从压出开始直到硫化终了,一直处于充以流体加压的封闭状态,在带有悬浮玻璃砂的热载体下,连续移动加热硫化.温度一般达到180〜2001,在一两分钟内完成硫化.它最适于无芯法胶管采用冷喂料压出机与纤维缠绕机前后直接联结的工艺.关键是要保证胶料各批次质量的均匀一致性.同时,在橡胶中还要添加防止产生气泡发生的消泡剂。为了消除胶管在硫化中产生气泡的可能性,最近又开发出加压式沸腾床硫化法,即在蒸汽压力下用玻璃砂沸腾硫化的方法.

(2) 盐浴硫化法:盐浴硫化法(LCM)为无芯法胶管最常用的硫化方法,尤其适用于高压胶管.为消除产生气泡的隐患,现美日等国均采用压缩空气或氮气循环充压的加压型LCM,称之为PLCV法硫化,现已大量用在高压胶管上,欧洲对PLCV法又作了进一步改进,称为PLCM法,现用其硫化刹车胶管。

(3) 微波硫化法:用微波(UHF)即波长极短的电磁波工业上用的有2450和915MHz两种)硫化胶管的方法,,它可以大幅度地节能、缩短硫化时间.为调整微波硫化的速度,通常是采用分段硫化的方式,即将微波硫化槽(MCV)作为第一次硫化,并在生产线上增加二次硫化装置,如热空气连续硫化(HAV)、玻璃砂流态动硫化、盐浴硫化(LCM)的设备等。

(4) UHF+LCM+树脂模型硫化法:这种混合硫化是胶管硫化方法之一.它是在胶管上外包一层加压树脂模型,以UHF作为一次硫化和用LCM进行二次补充硫化.所谓“树脂模型”是借鉴包铅硫化的原理,用挤出机在胶管外表面包覆一层合成树脂,使其在硫化中产生压力并保持光洁的表面,待硫化后再将其剥掉.使用的树脂,开始时为聚丙烯,以后又发展到用聚甲基戊铅硫化长期存在的铅中毒问题和水包布硫化带来的材料浪费现象。

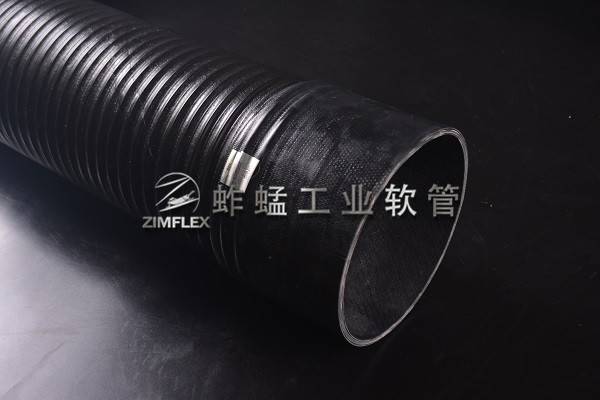

产品代码:601

颜色:橘红色

管内部: 橡胶浸渍的合成纤维管壁,带镀铜螺旋钢丝加强筋(加强筋直径1.83,2.1,2.5,3.1mm)

管外部: 塑胶膜包覆

耐负压性能: 可耐受0.8Bar的负压(不同规格耐负压程度不同)

压缩比: 压缩比可达到3:1至4:1 (不同规格压缩比不同)

上一篇:胶管的应用及工艺(中)

下一篇:耐磨橡胶聚氨酯复合软管